计算机冲击试验机是什么?计算机冲击试验机有什么用?计算机冲击试验机由哪些东西组成的?带着这些问题咨询了台湾松恕科技股份有限公司董事长吴恕业先生,以下为咨询正文。

台湾松恕科技股份有限公司吴恕业在详细讲解(中间)

计算机冲击试验机是工业生产和制造业中被广泛应用的一种材料试验设备,主要用于检测材料的单位冲击韧性。该系统可控制冲击能量在常温、低温、高温情况下,实现试验数据的自动采集、分析及处理。用该系统可控制冲击能量为300~5000J的常温、低温、高温自动摆锤式冲击试验机,实现试验数据的自动采集、分析及处理。

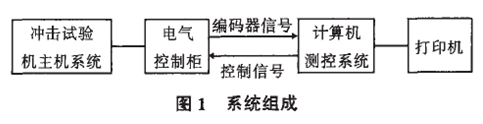

计算机冲击试验机系统组成,该系统的组成情况如图1所示.

冲击试验机主机系统和电气控制柜

计算机冲击试验机主机系统由底座、机架、式样支座、摆锤提升及挂摆机构、自动送料机构、温度调节装置构成。其中,摆锤提升及挂摆机构完成举摆、放摆动作及挂摆、出销、退销动作;自动送料机构实现试样的自动更换;温度调节装置用于满足不同的实验要求从而调节适合的实验温度。

传感器控制装置由控制电路、继电器、变压器、电压信号转换器、传感器、操作按钮及控温仪表等构成。其中,控温仪表用于在做高低温试验时控制制冷或加热装置,使试样达到指定温度。

计算机冲击试验机测控系统

测控计算机主要完成对冲击试验机的自动控制及试验数据实时采集、存贮及处理.它对冲击试验机的控制及数据采集是通过继电器驱动卡上的开关量输入/输出接口和正交编码/计数卡接口实现的.

(1) 9个开关量输出信号分别对应测控计算机对冲击试验机控制的9条指令.当信号为高电平时,每条指令执行的动作:①举摆;②挂摆;③自动退销;④退销;⑤冲击;⑥自动举摆;⑦放摆;⑧自动送料;⑨试样定位.

(2) 2个开关量输入信号分别对应冲击试验机向测控计算机回送的2个信号,当信号为高电平时分别表示为送料到位和设备故障.

(3)正交编码/计数卡接口与旋转编码器相连,通过正负脉冲计数确定摆锤的落角及升角.

测控计算机对试样温度的控制是通过串型通信接口与控温仪表之间的通信,设置仪表的温度参数,采集仪表的温度数据实现的.

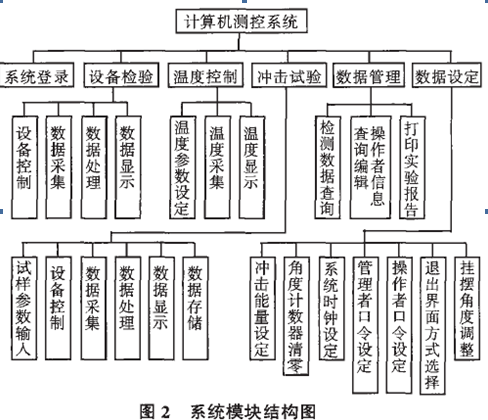

计算机冲击试验机模块结构及功能描述

该系统模块结构如图2所示,各模块功能描述如下:

(1)系统登录模块—完成系统的初始化,操作者身份验证等功能.

(2)冲击试验模块—通过对检测设备的举摆、挂摆、退销、冲击、放摆、自动举摆、自动送料、试样定位的控制,用旋转编码传感器完成摆锤落角及冲断试样后摆锤升角的采集,根据公式计算并显示消耗于冲断试样的吸收能量和冲击韧性,判别是否为“死打’,等,并将其检测结果存储到数据库中.在运行进程中,该模块还具有试样参数输入、显示系统运行状态、错误信息提示等功能.

(3)设备检验模块—按照国标所规定的冲击试验机标准检验方法,通过对试验设备的举摆、挂摆、退销、冲击、放摆、自动举摆控制,完成对试验机损失能量的测定,以判断试验机是否合格.

(4)温度控制模块—通过对仪表控温参数的设定及温度数据的实时采集与判别,控制制冷或加热装置,使试样达到指定温度.

(5)数据管理模块—可按产品名称、炉批号、操作员工号、日期等为关键字,查询检测试样的试验结果;可按炉批号打印某批试样的试验报告;可对操作者信息进行查询、编辑.

(6)数据设定模块—完成300一5 000)之间冲击能量的设定、角度计时器清零、挂摆角度调整、系统时钟设定、管理者口令设定、操作者口令设定、界面退出方式选择等功能.

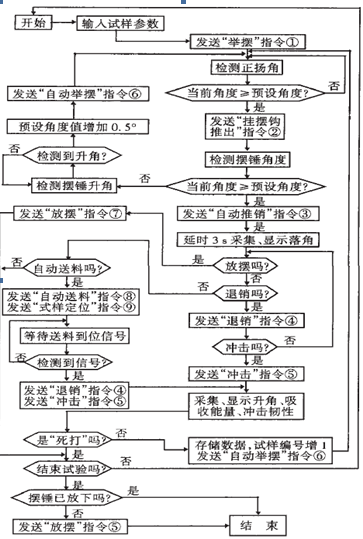

计算机冲击试验机主要程序流程图

由于篇幅所限,这里只给出该系统软件所实现的主要功能模块,即冲击试验模块(图3).

计算机冲击试验机通信程序设计

在温度控制模块中,测控计算机与控温仪表之间的通信是通过串型通信接口实现的.由于该系统需要在较恶劣的工作环境下运行,必须考虑并解决好系统的抗干扰性问题.为此,通信方式采用了RS - 485接口标准.该标准采用差动的两线发送,具有通信距离远、抗干扰能力强、可靠性高等特点。

通信程序的核心部分采用VB的MSComm控件实现.该控件具有专门管理串行通信的功能,用户无需深入串行口编程,只需设置几个参数就可按查询或事件驱动方式实现串行通信.

在现场调试过程中,松恕发现由于继电器等外部电气的干扰,常常会随机发生通信帧格式错等信号,进而造成死机现象.为了解决这一问题,松恕在通信程序设计中不仅采用了陷阱技术等,而且还编写了大量的排错处理程序,最终取得了满意的效果.

计算机冲击试验机多线程技术应用

测控系统在完成必要的测控任务时,还需完成实时显示动态的图形流程、实时显示测量数据及人机交互等功能,而且各任务的运行速度和时间不同.由于Windows是一个基于消息驱动机制的操作系统,没有提供足够的实时处理功能,因而在Win-down环境下开发实时测控系统需要采用一些技术,特别是多线程技术可有效地实现同步完成不同的任务,实现系统的实时功能.

在该系统的运行过程中,一方面要完成举摆、挂摆、退销、冲击、放摆、自动举摆、自动送料、试样定位等各种控制及摆锤角度的实时采集、计算、显示与存储,另一方面还要完成对温度的实时采集与控制,而且两个任务的运行速度不同.为了使设备控制与数据采集过程能与温度的控制过程协调工作,松恕采用了多线程编程技术,即温度的控制用一个线程,而设备控制与数据采集等用另一个线程.

该系统经过在多家材料测试研究单位使用,确定系统结构设计合理、抗干扰能力强、运行稳定可靠、实用性强,深受用户青睐.